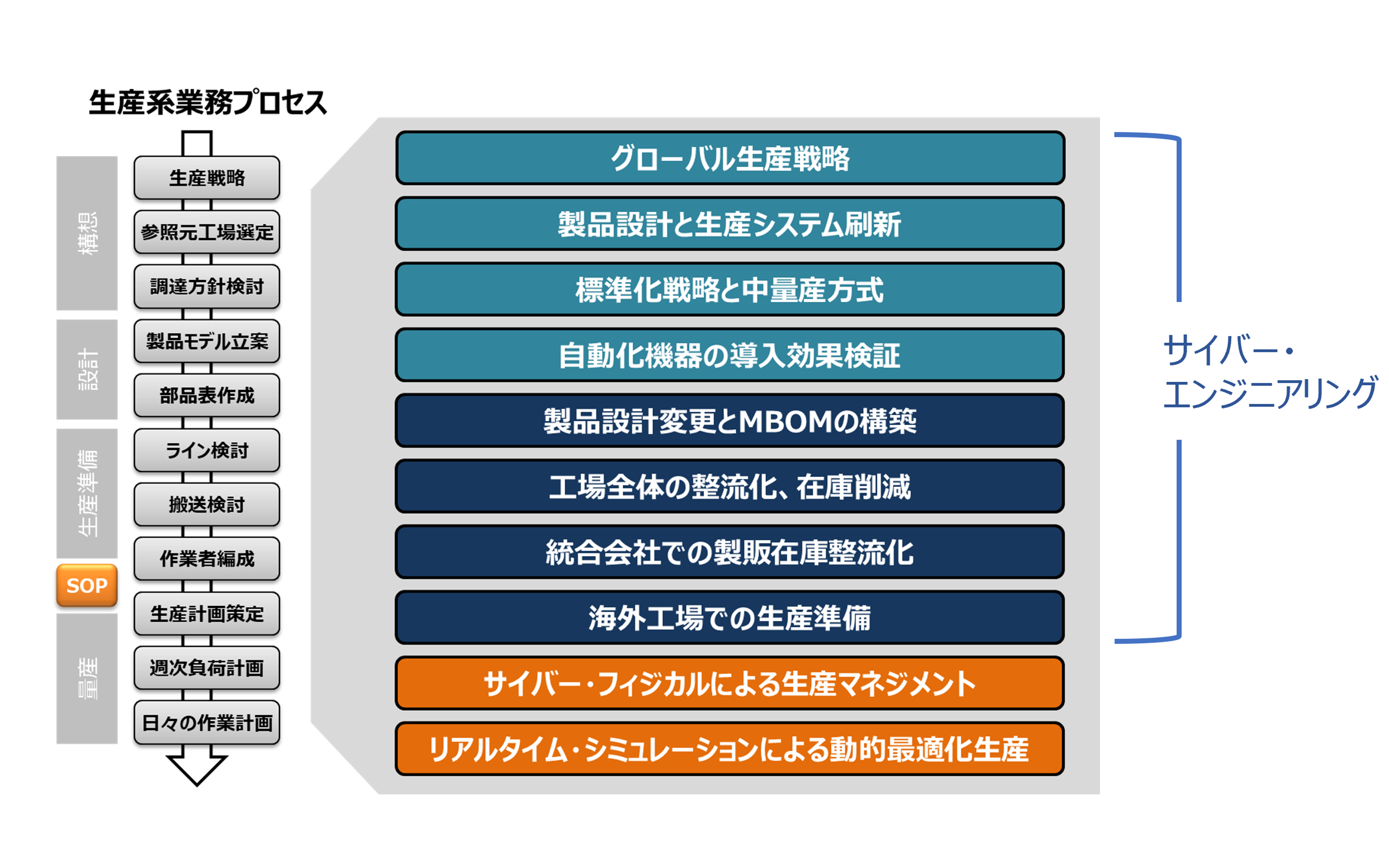

エンジニアリング業務で、このようなサイバー・エンジニアリングを活用して様々な業務課題に対応していくことができます。

企画段階ではグローバル生産戦略、製品設計と生産システム設計のコンカレント化、また、標準化戦略や自動化機器の導入計画など。そして、生産に近い局面であれば、MBOMをどう作るのか、整流化はどうするのか、海外工場の立ち上げなどに対応していきます。

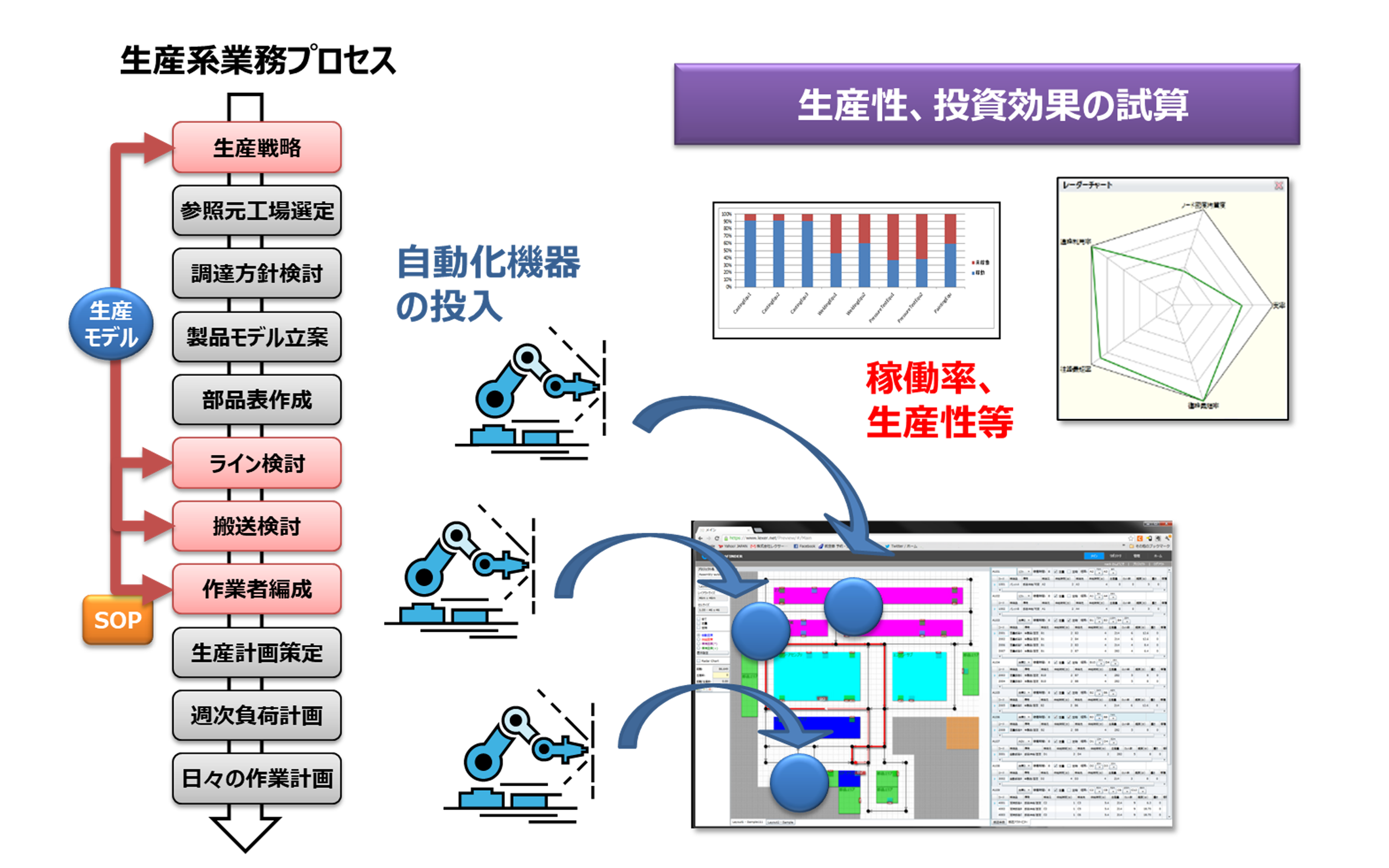

自動化は重要な生産戦略であるわけですが、工場全体を見たときに、多品種混流への対応や稼働率を考えると、どの範囲まで自動化するべきかの判断がとても難しいことが課題です。自動化では単なる自動機器への置き換えだけでなく、作業者編成や搬送にどう、影響を与えるかをみていかなければならないわけです。

サイバー・エンジニアリングで自動化戦略、ライン検討に呼応して、搬送設計、作業者編成における稼働率や生産性、そして製造原価を算出することができますから、設備の投資効果を的確に把握したうえで、有効な自動化範囲の策定を行うことができます。

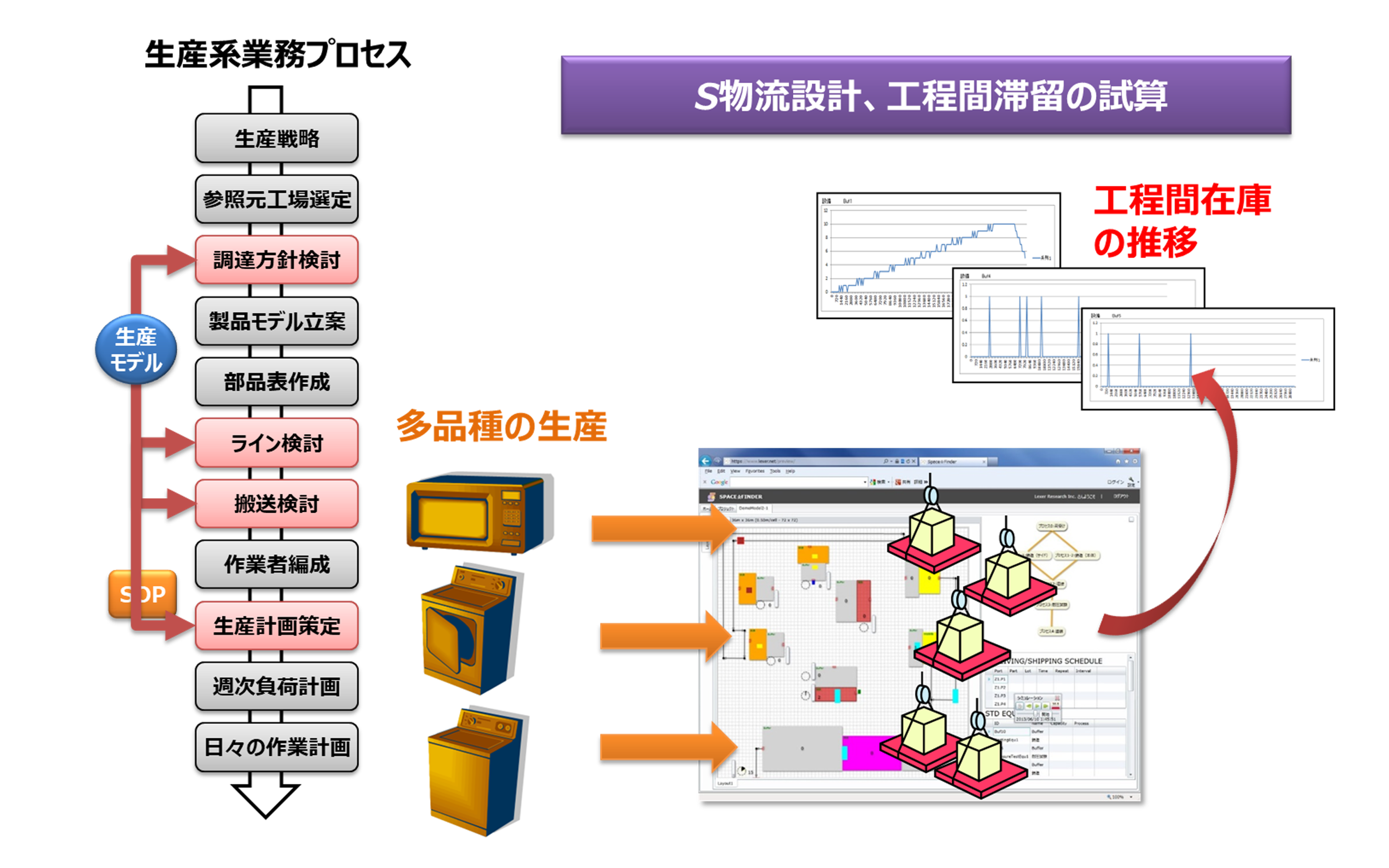

多品種少量生産が進むと、仕掛在庫、工程間在庫が増えてくることになります。

サイバー・エンジニアリングでは、調達計画と生産計画に呼応して、ライン検討と搬送を見直すことで、最小限の必要在庫を予測することができます。

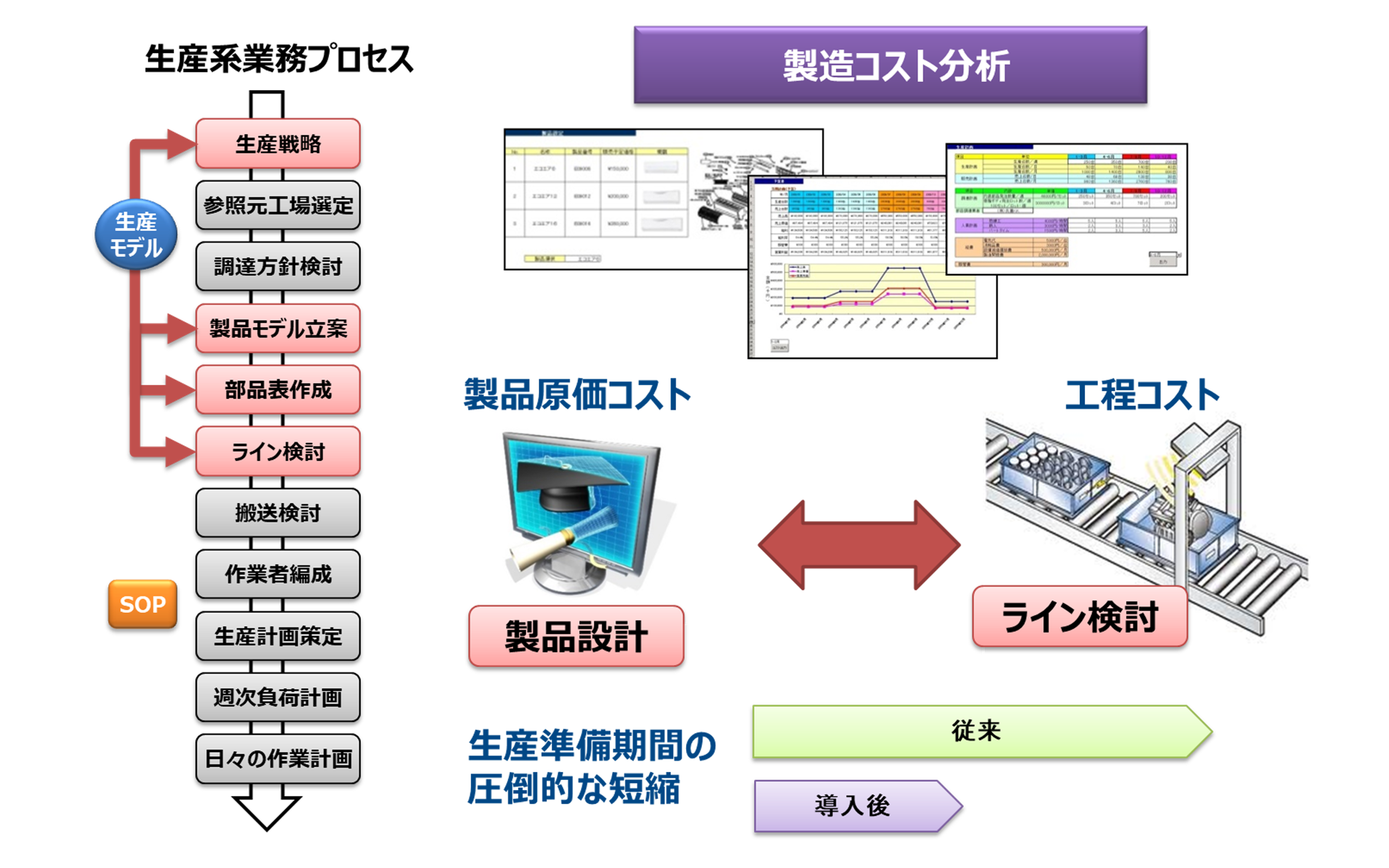

製品設計の変更が工程設計へ及ぼす影響を検証することへも有効です。モジュール化や原価コスト対策などの製品設計変更によりまして生産工程は大きな影響を受けるわけですが、サイバー・エンジニアリングでは生産戦略における製品モデルの変更がどのように工程コストに影響するかを総合して、適切な方針を選択することができるようになります。

また、これにより、製品設計から生産までの生産準備期間の圧倒的な短縮を図ることも可能になります。

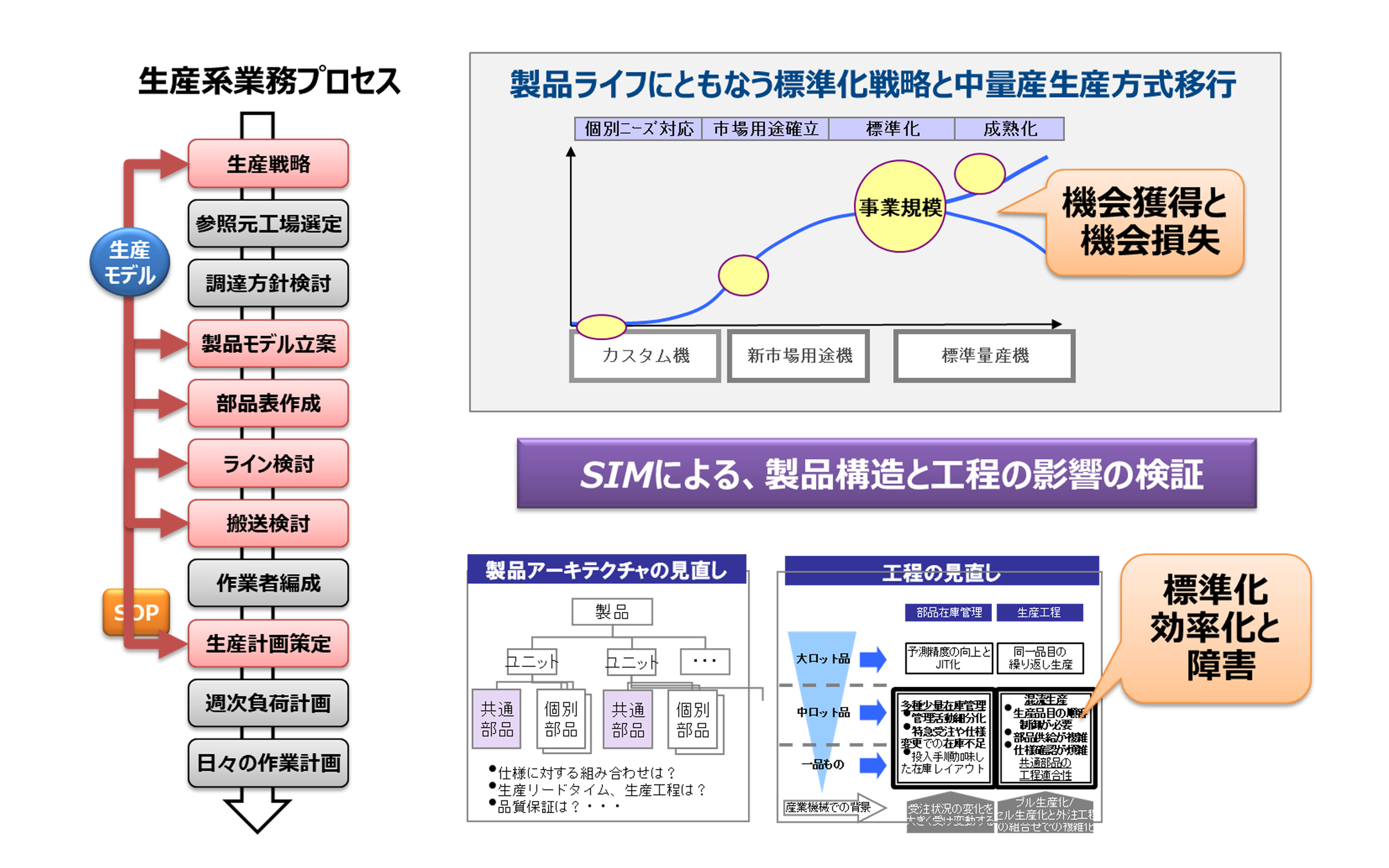

多くの製品種をお持ちの企業が製品の標準化を進めるケースです。標準化では、モジュール化のような製品アーキテクチャ変更が必要ですが、これに伴って生産工程や生産計画の見直しも必要になります。これを失敗してしまうと、折角の標準化戦略を活かせずに、結果的に機会損失を生んでしまうことになります。大ロット品、中ロット品、一品ものを流す工程設計や在庫管理方式を標準化に伴ってどのように変えていくのか、これをサイバー・エンジニアリングで予測し、計画立案していくことができます。

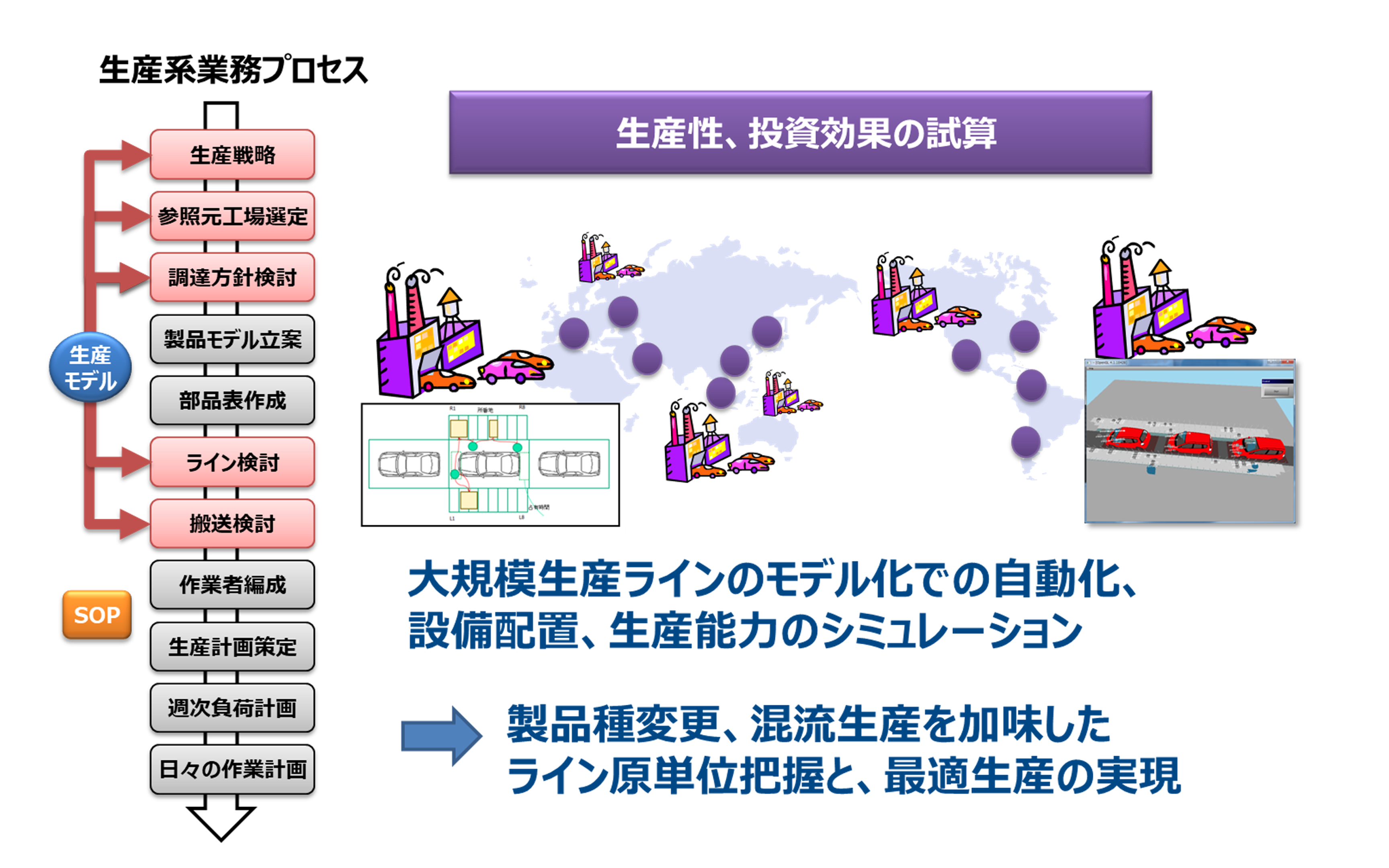

グローバル生産におきましては、生産拠点戦略での活用も有効です。

海外の生産拠点候補に対して、製品変更や生産能力の変更をサイバー・エンジニアリングで検証し、生産ラインの変更や混流生産の検討を行うことで、生産拠点戦略の意思決定を行います。

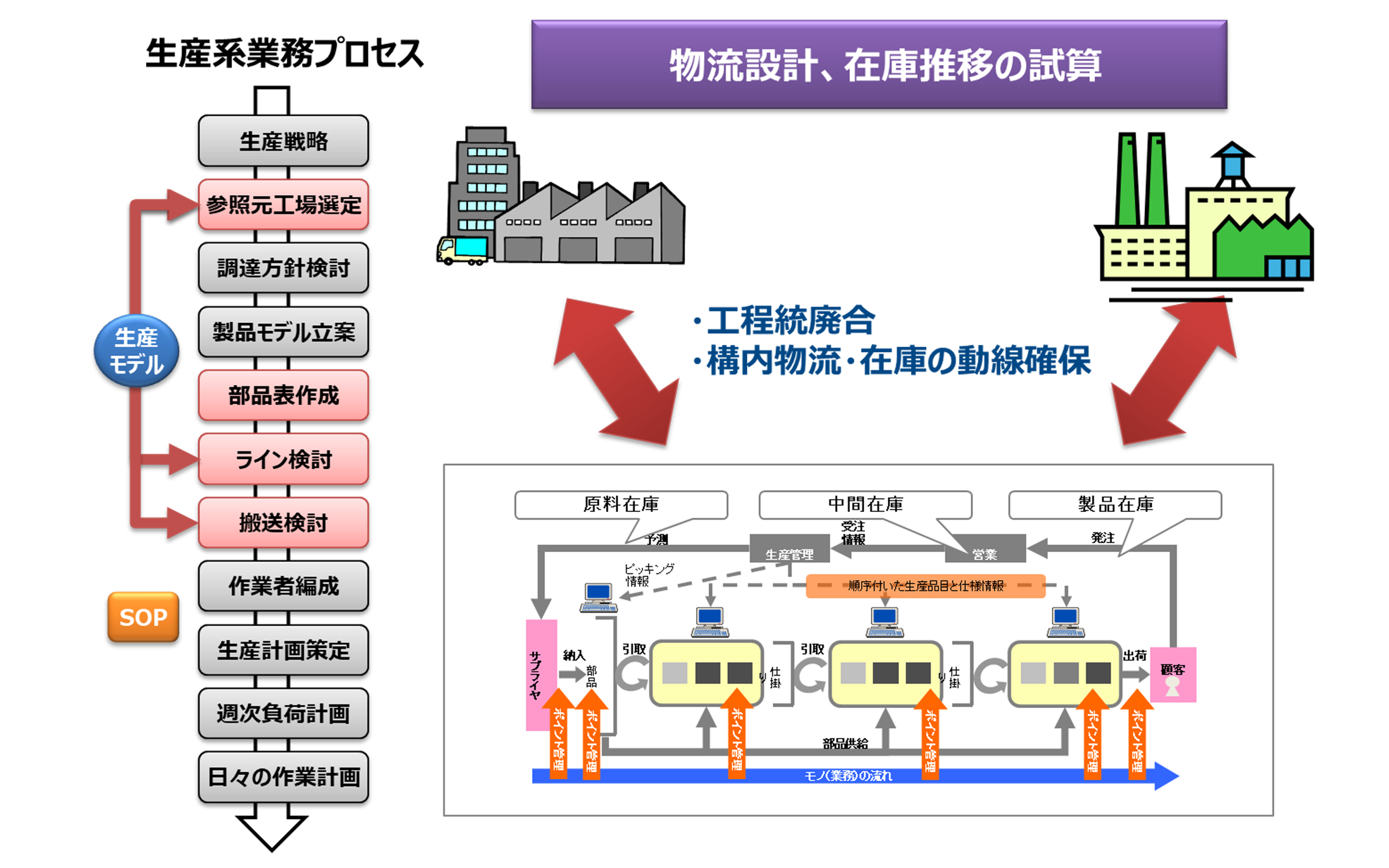

さらには生産ラインの統廃合の影響を検証することへも有効です。企業統合や工場の統廃合に伴って、どのようなモノの流れや在庫推移となるか、予め、検証することができます。

このように、サイバー・エンジニアリングを活用することによりまして、生産戦略におけるその効果や影響を予測し、対策を事前に造りこむことができますから、事業経営における有効な手段となると思います。